プロジェクト・ストーリー

MIDプロジェクト

PROJECT STORY

MIDプロジェクト

01

MIDが切り拓くインダストリアル・デザインの未来

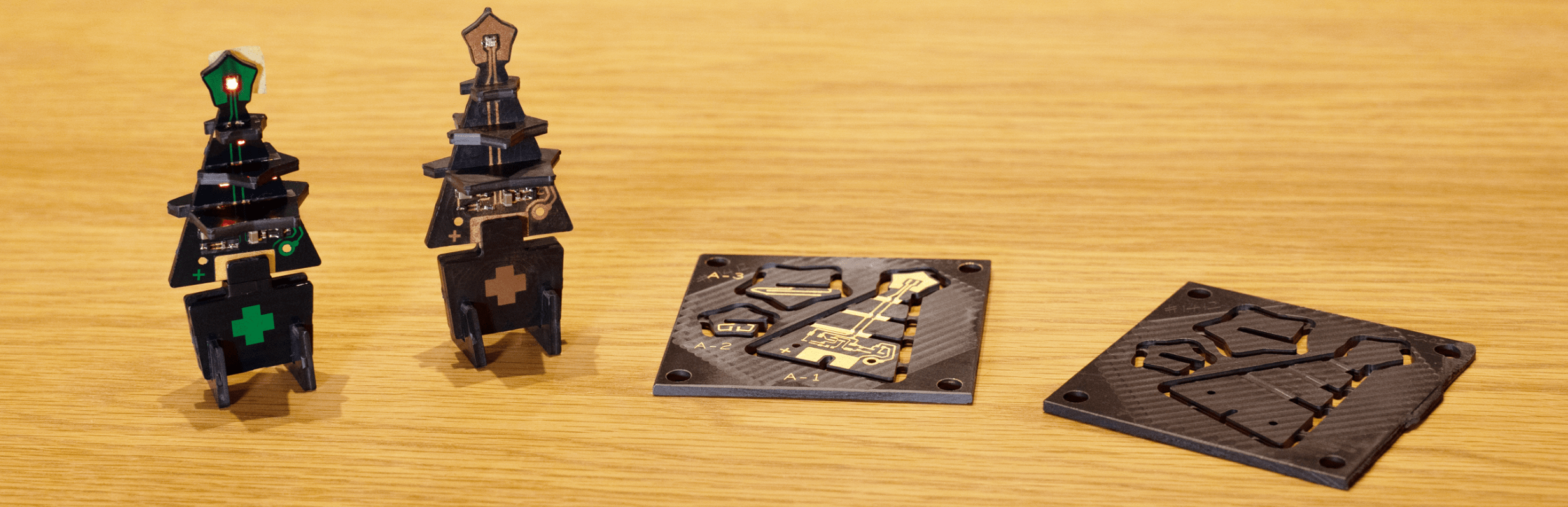

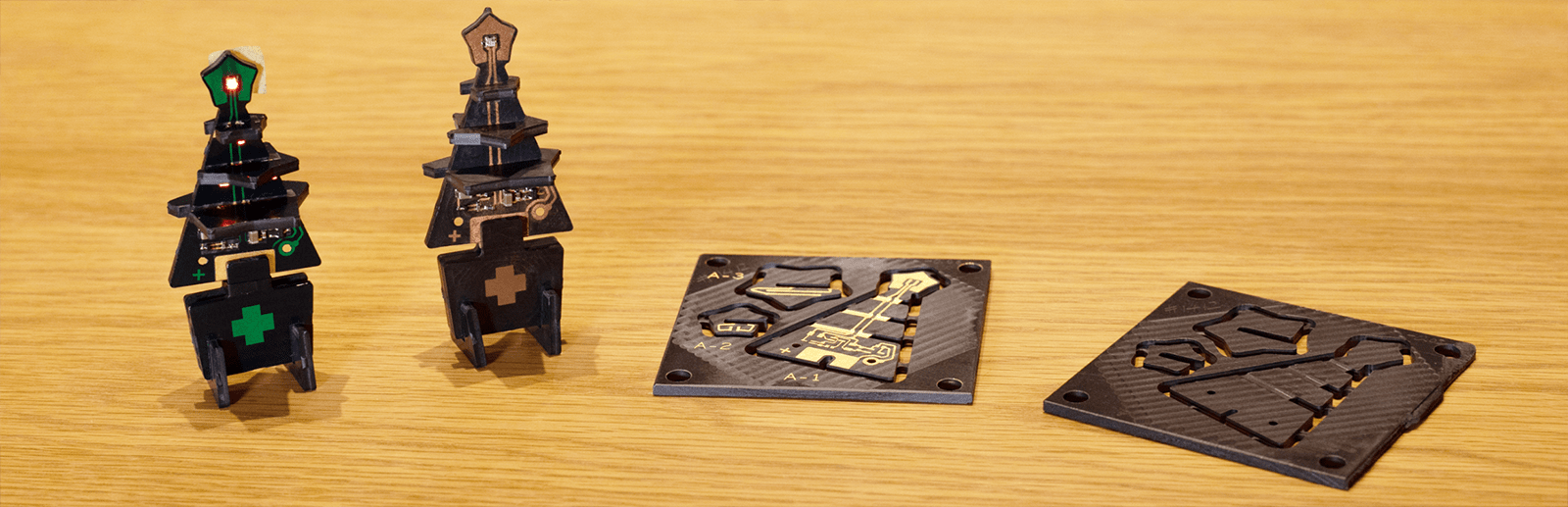

未来のインダストリアル・デザインとはどのようなものか。MID(Molded Interconnect Device、立体成型基板)には、私たちがこれまで手にしてきたあらゆる電子機器のプロダクト・デザインにおいて、これまで以上にその自由度を押し広げる可能性があるという。現在、MIDプロジェクトチームでは、将来を見据えたMID技術の普及とさらなる技術の向上に向けて取り組み続けているという。

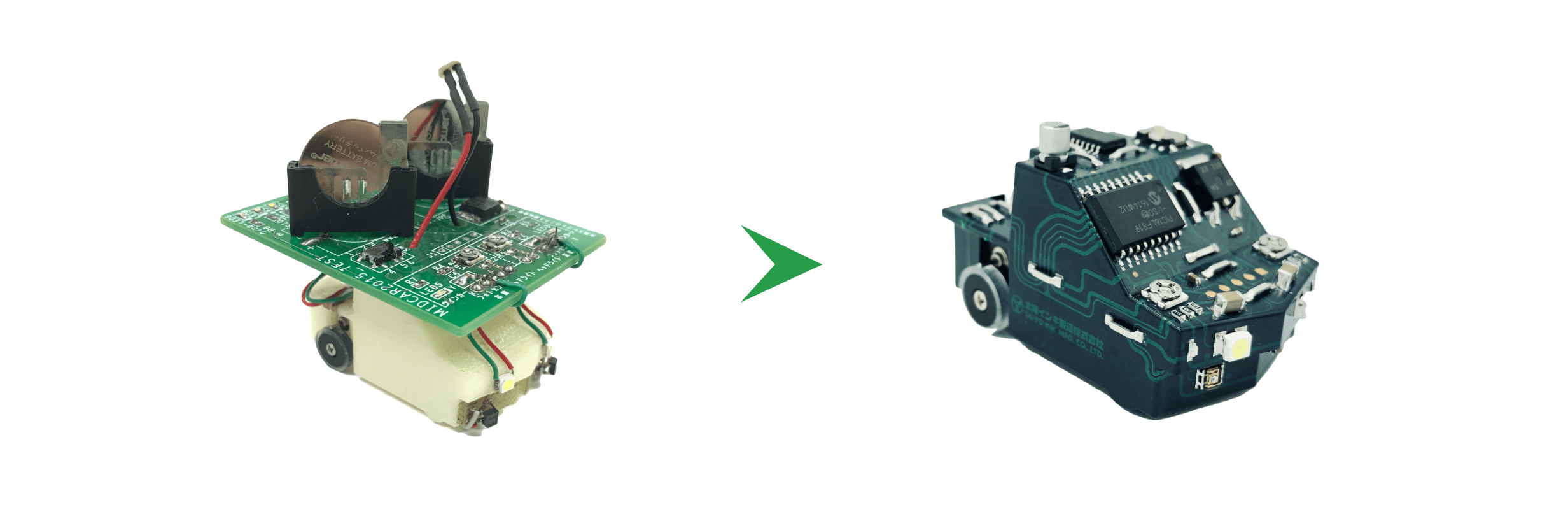

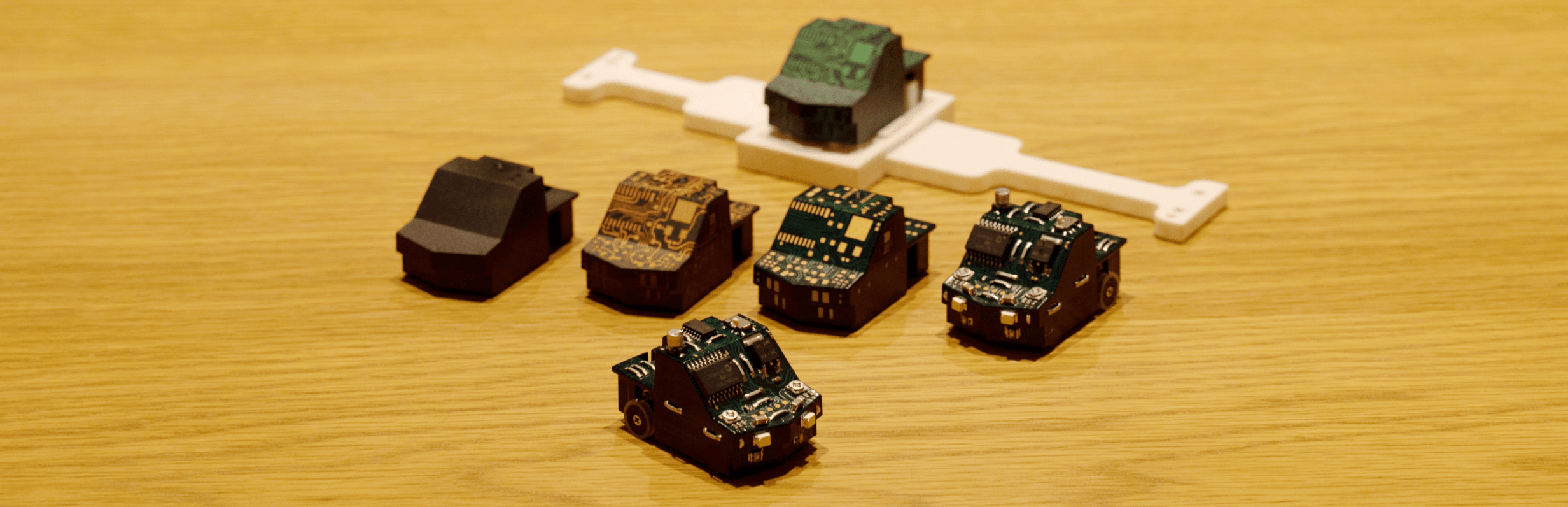

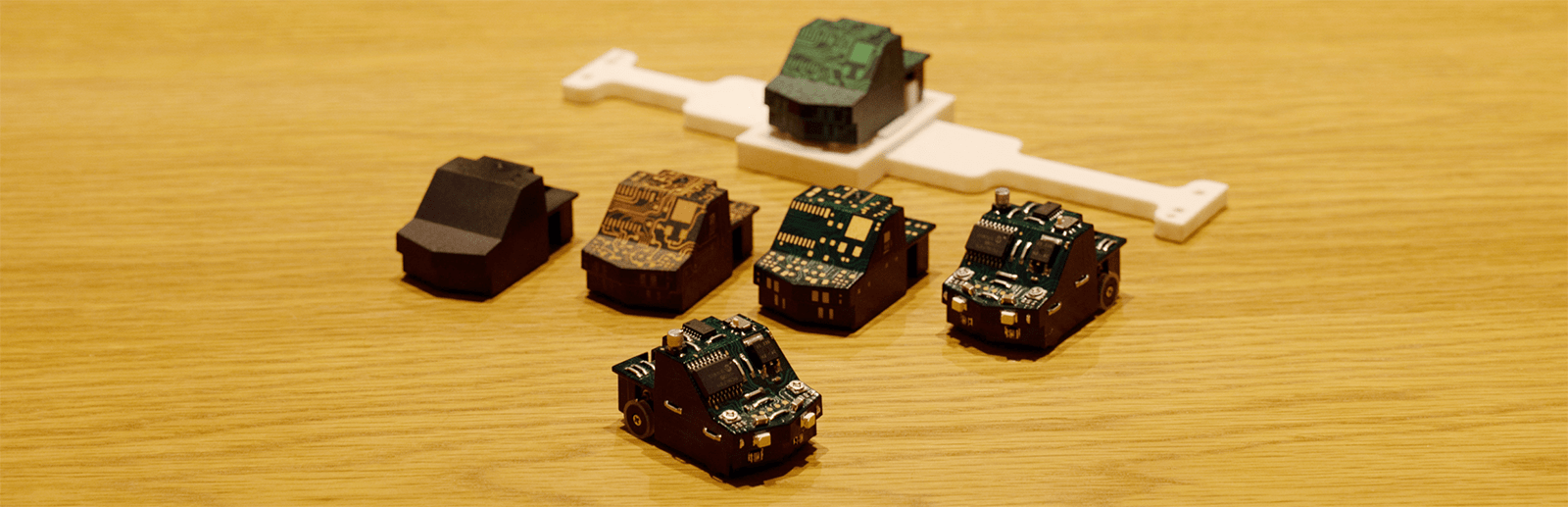

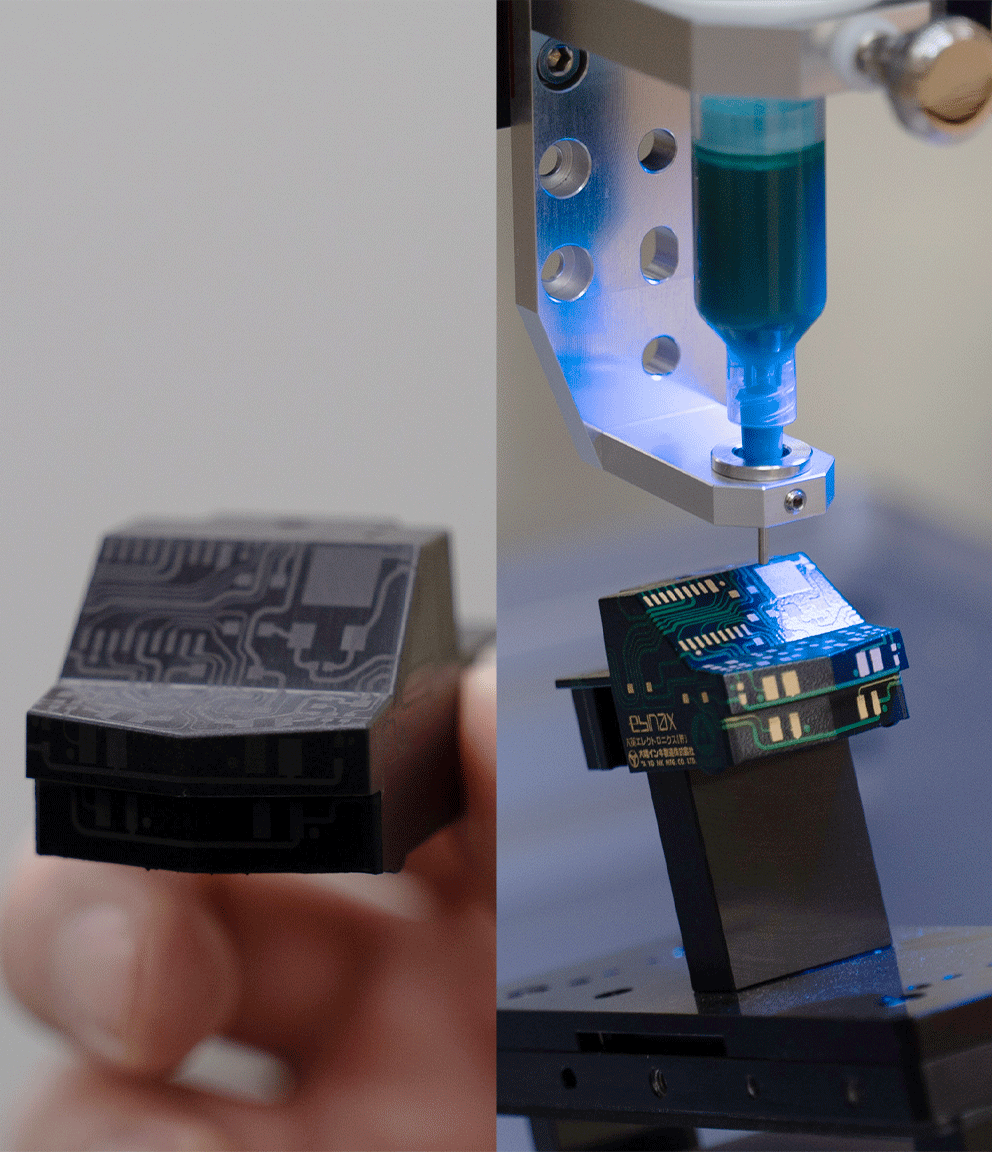

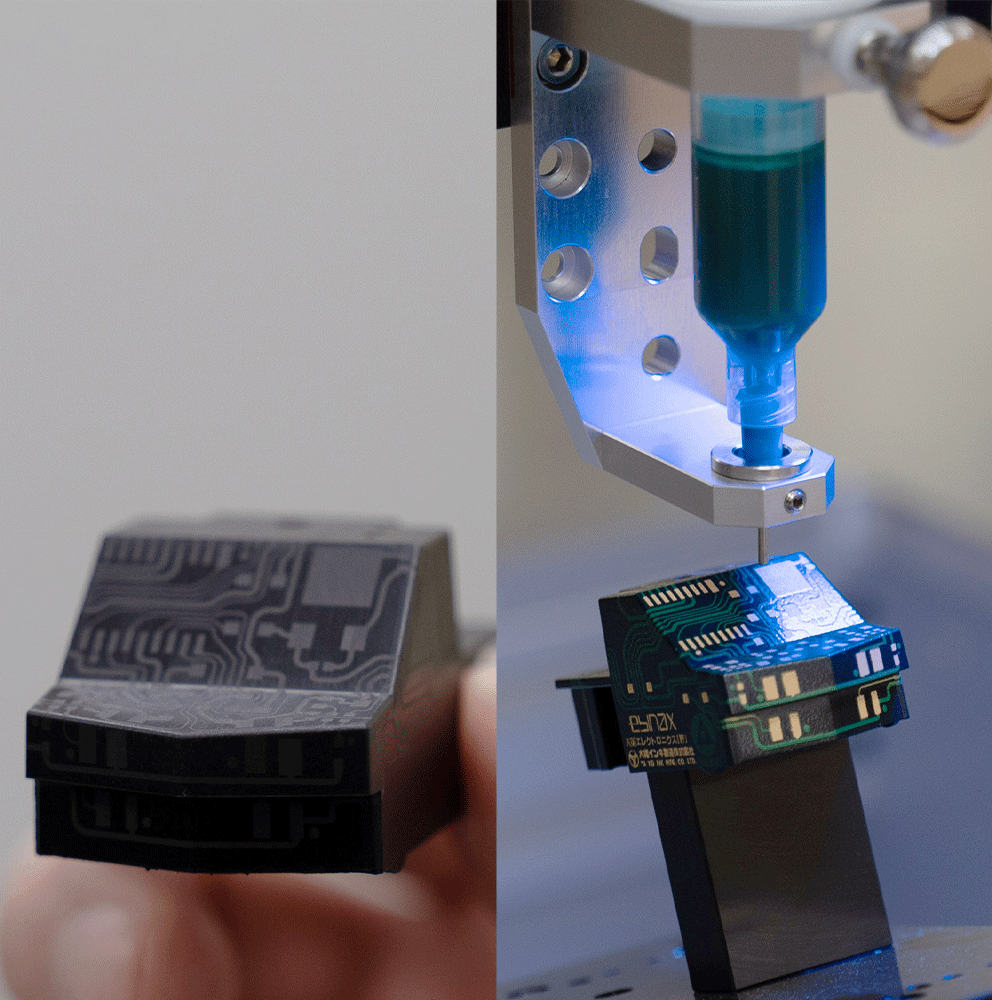

MIDとは、従来の回路基板のように平面上に回路形成をするのではなく、プロダクトの筐体※や部品の樹脂の表面に直接回路を形成した製品である。この技術により従来では困難であった曲面や複雑な形状への回路形成が可能となり、これまでの回路基板の形状や部品の搭載スペースの確保といった従来の制約から解放される。加えて、製品の小型化だけでなくウェアラブル・デバイス等に多く求められる有機的で美しいプロダクト・デザインが可能になるという。※筐体:本体のメイン部品を収納している外箱。

02

太陽ホールディングスが生み出すMIDとは

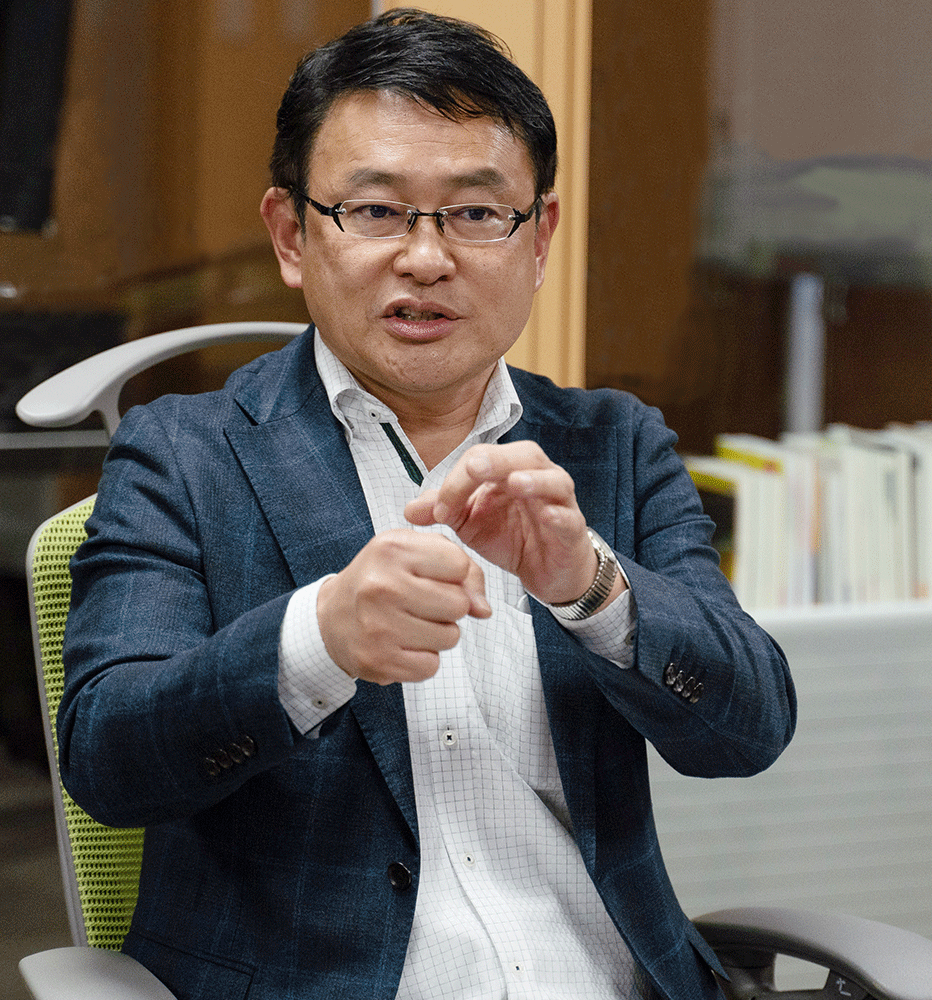

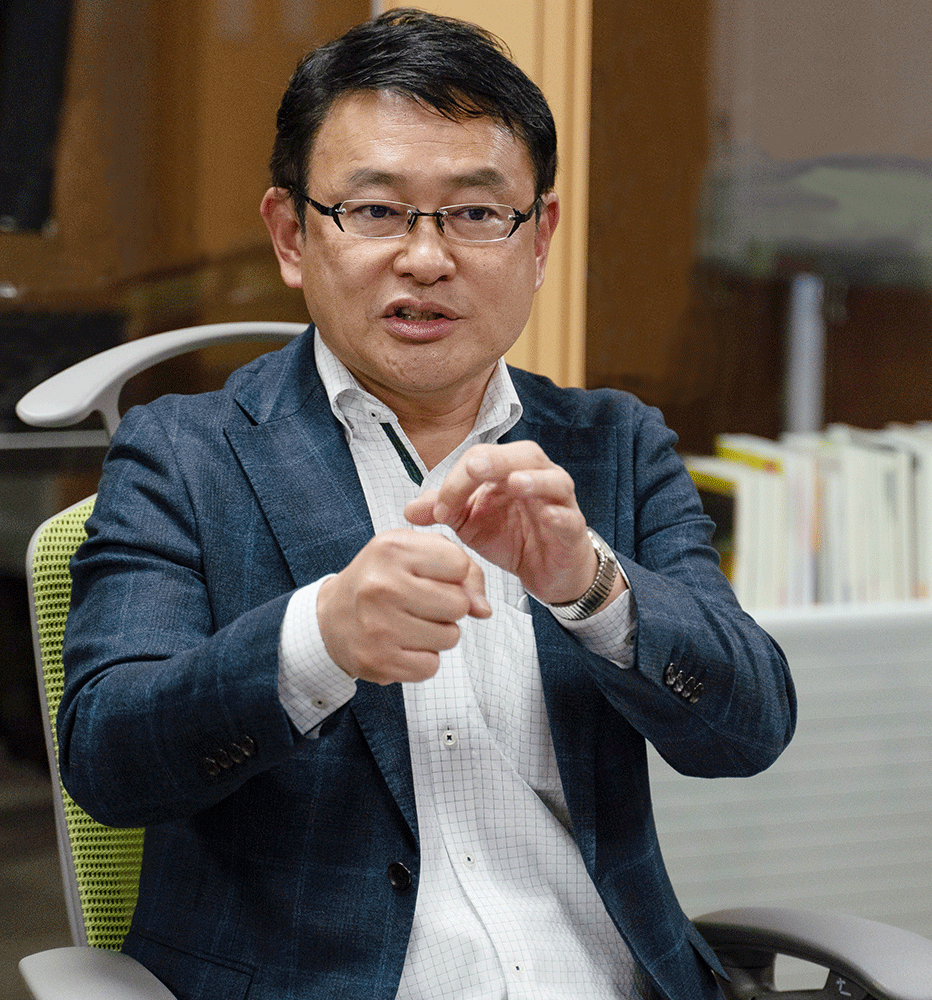

「実は以前から筐体に直接回路を形成するというアイディアや製品自体は存在します。ただ、多くはスマートフォンのアンテナ部分等の限定的な使用であり、そこに他の機能を持った部品を搭載されることはありません。加えて、そうした部品が搭載されていないのでソルダーレジストも必要ありませんでした」。そう語るのはプロジェクトの中心的な役割を担う山本である。

山本が着目したのは、ソルダーレジストのトップメーカーである当社だからこそ成し得るMIDモジュールの開発であったという。「私たちが思い描くMID。それを私たちは“MIDモジュール”と呼んでいます。MIDで形成された立体的な回路にソルダーレジストを塗布することで積極的に部品を搭載し、複合的な機能を有する一つの”MIDモジュール”にしていく試みです。そして、これを実現する上で、長きに渡って蓄積してきた当社のノウハウが活きるのではないかと考えました。まさに、ソルダーレジストのトップメーカーである当社の強みをいかして生まれた製品がMIDモジュールと言えます」と山本は語る。

03

MIDプロジェクトの発足

当初は、将来的なMIDの市場の拡大を見据えて、太陽ホールディングスとしては”MID用のソルダーレジスト”の製造・販売に注力していく予定だったという。しかし、山本は現在のMIDプロジェクト発足に至る大きな方針転換を行った。

山本が目指したのはMID用ソルダーレジストという枠を超えて、MIDモジュールそのものを一気通貫で製造する体制を社内で整え、この分野のトップランナーを目指すということだった。当時を振り返り山本はこう語る。「MIDモジュールの製造技術は、樹脂成形と回路形成という2つの異なる専門領域に広がっています。さらにそこへ部品を搭載するためにはソルダーレジストを塗布する必要があり、仮にMIDモジュールを用いたプロダクトのアイディアがあっても、多くの企業にとっては異なる技術、業界領域を行き来しながら、様々な工程を経て試作品を完成させるまでの道のりは長く、技術的ハードル、コスト、開発スピード等、MID市場の普及には様々な課題が存在していると感じました」。

山本は、そうした状況を踏まえ太陽ホールディングスだからこそMIDモジュールを一貫生産できるのではないかと考え始めたという。「回路基板の製造において、当社の扱うソルダーレジストは製品の最終工程に近く、これまでソルダーレジストが塗布されてきたあらゆる電子回路基板の品質に対する信頼性評価を担ってきた実績があります。たしかに樹脂成形と回路形成においては当社にとっても新たなチャレンジでした。しかし、そこでも目指すべき品質やゴールは分かっていました」。それと同時に、実際に顧客からもソルダーレジストの塗布も含め、太陽ホールディングスがMIDモジュールとして 「形」にしてくれることへの期待感を感じたという。

そして、山本はいよいよ本格的にMIDプロジェクトを発足させ、MIDモジュールの製造に関する全ての工程を理解し、社内において一気通貫で製造する体制を整えるべく動き始めたという。「幅広い領域の製造工程を必要とするMIDモジュールを完成させるためには、様々なバックグラウンドを持つプロジェクトメンバーが必要でした」。そう語る通り、山本は必要なプロジェクトメンバーに声を掛けていくことから始めたという。

04

MIDプロジェクトチームの結成

山本は、まずチームを作ることから始めた。当時はまだMIDが正式にプロジェクト化されておらず、MIDモジュールを自社で製造できる体制も確立されていなかった。集められるメンバーも限りがある中で、山本たちはMIDに関する市場調査、マーケティング、新規開拓営業に取り組んだ。しかし、当初はMIDモジュール自体の認知もまだまだ低く、認知活動から行う必要があった。

まったく新しい技術であり、会社としても新たなるフィールドで営業活動をする必要があり、最初はうまくいかないことも多かった。怪しまれることすらあったという。新たな分野でゼロから関係性を築いていく難しさを感じながらも、徐々に顧客との信頼関係を構築していった。

一方で、MIDモジュールの製造体制においては、MIDプロジェクト発足後、山本が一人ひとりに声を掛けて必要なメンバーを集めたという。誘いを受けたメンバーにとっても、MIDモジュールの製造工程は未知の世界であり、思いもしなかった分野への挑戦となった。

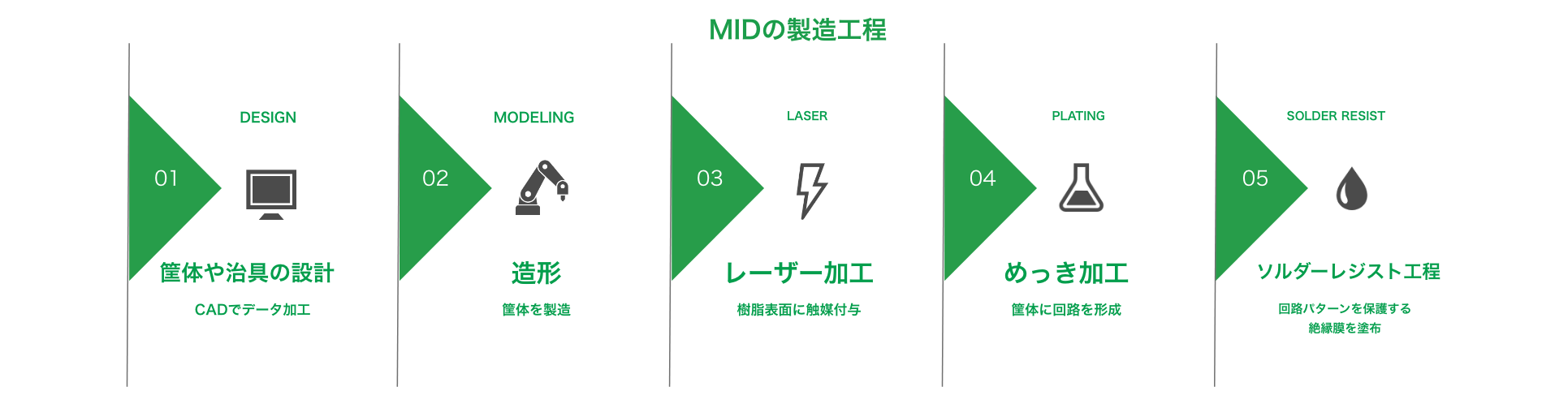

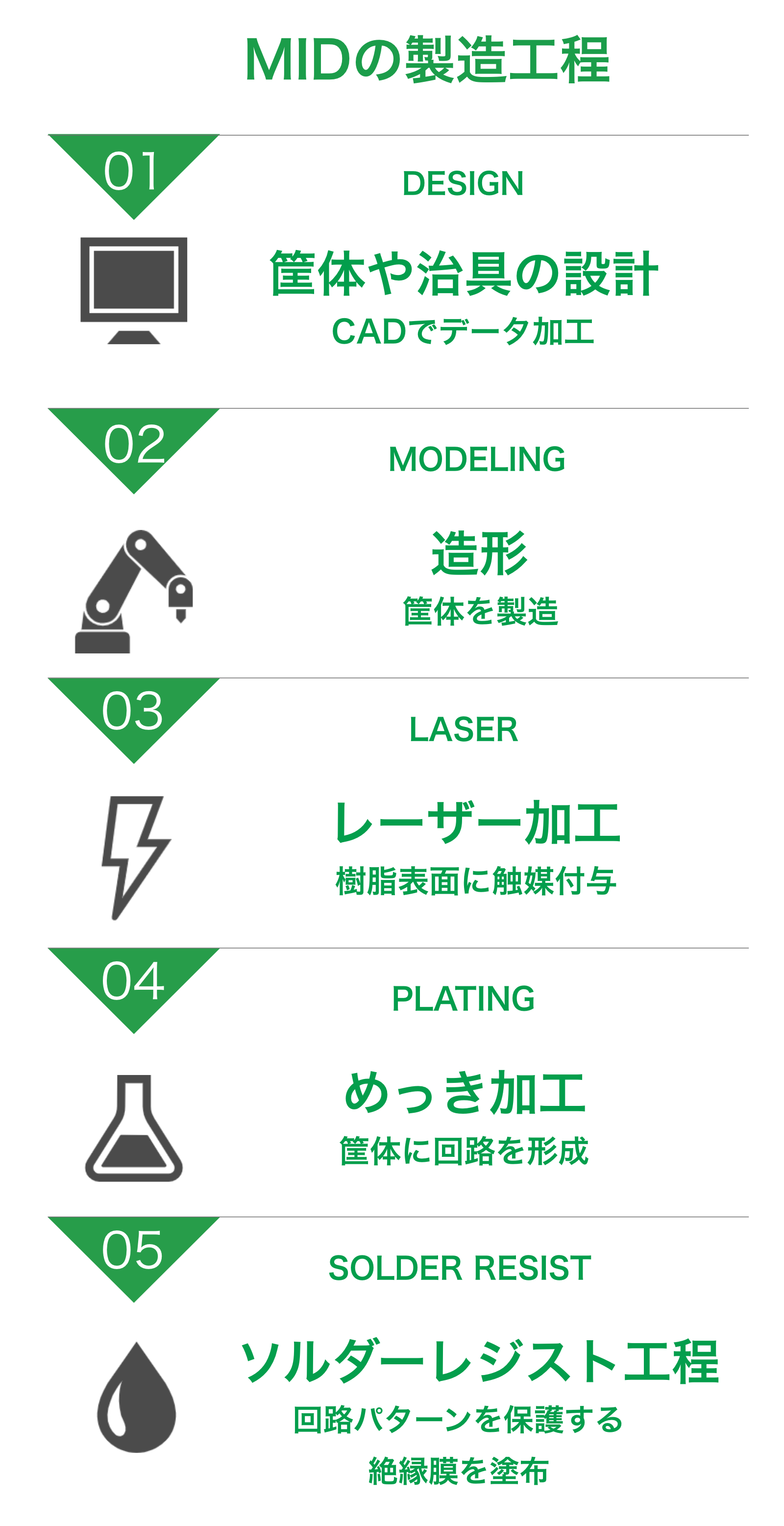

MIDモジュールの製造工程は、大きく5つに分けられる。最初に回路を形成する筐体や治具※の設計を行い、次に、設計された筐体や治具を製造する成形加工。そして、その成形加工によって出来上がった筐体上に前工程で設計した回路パターンをレーザーで照射することで樹脂表面に触媒が付与され、めっき加工を施すことで筐体に回路が形成される。

最後に、回路が形成された筐体に最適なソルダーレジストを塗布して仕上げるのだという。このソルダーレジストを塗布する工程においても、従来のような平面ではなく、立体的な筐体に塗布するために独自の技術が活かされているのだという。※治具:部品や工具の作業位置を指示・誘導するために用いる器具。

05

立体成形物を製作する

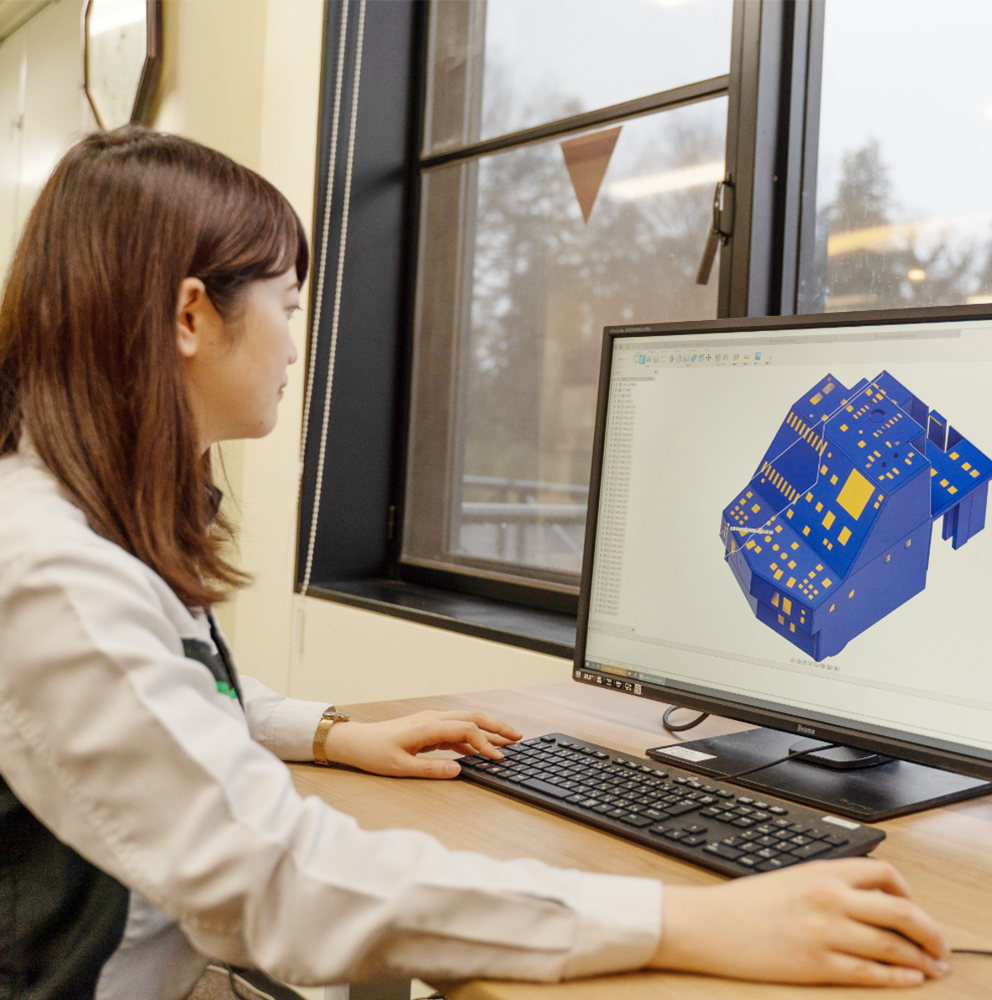

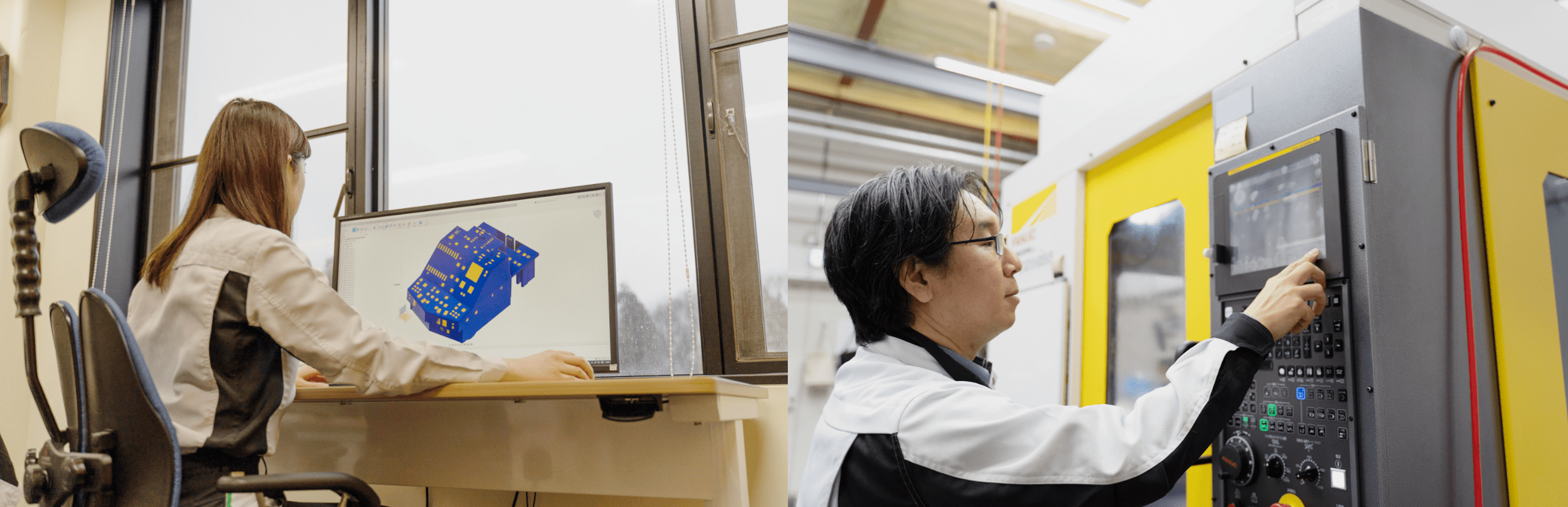

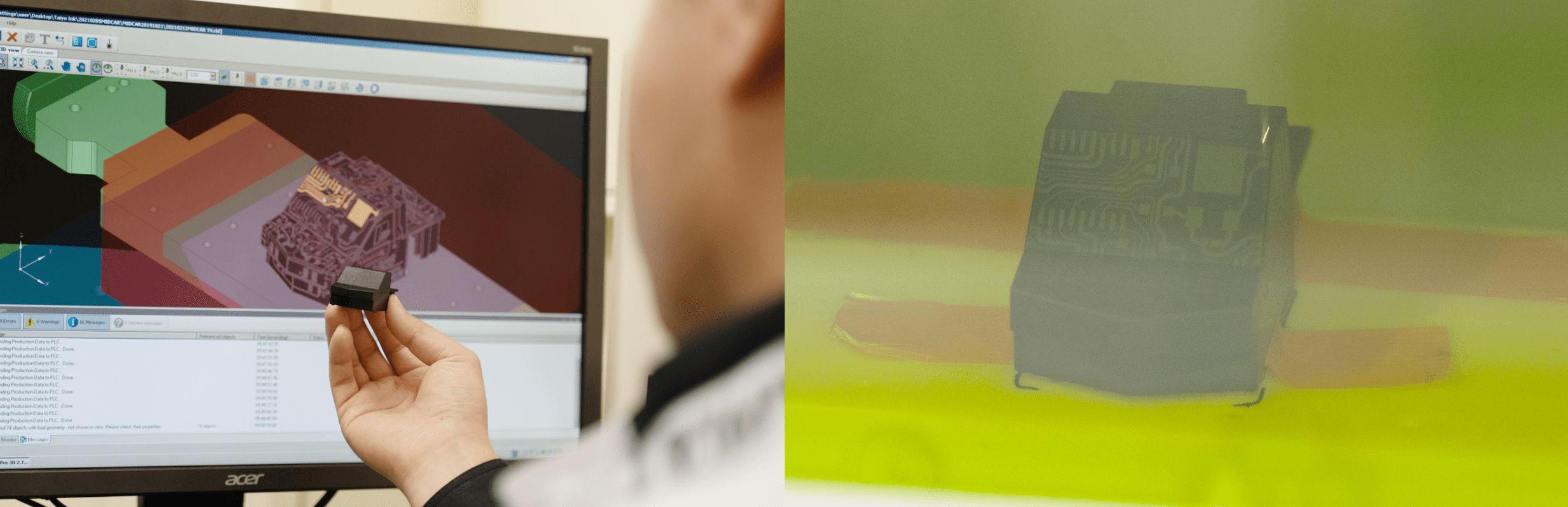

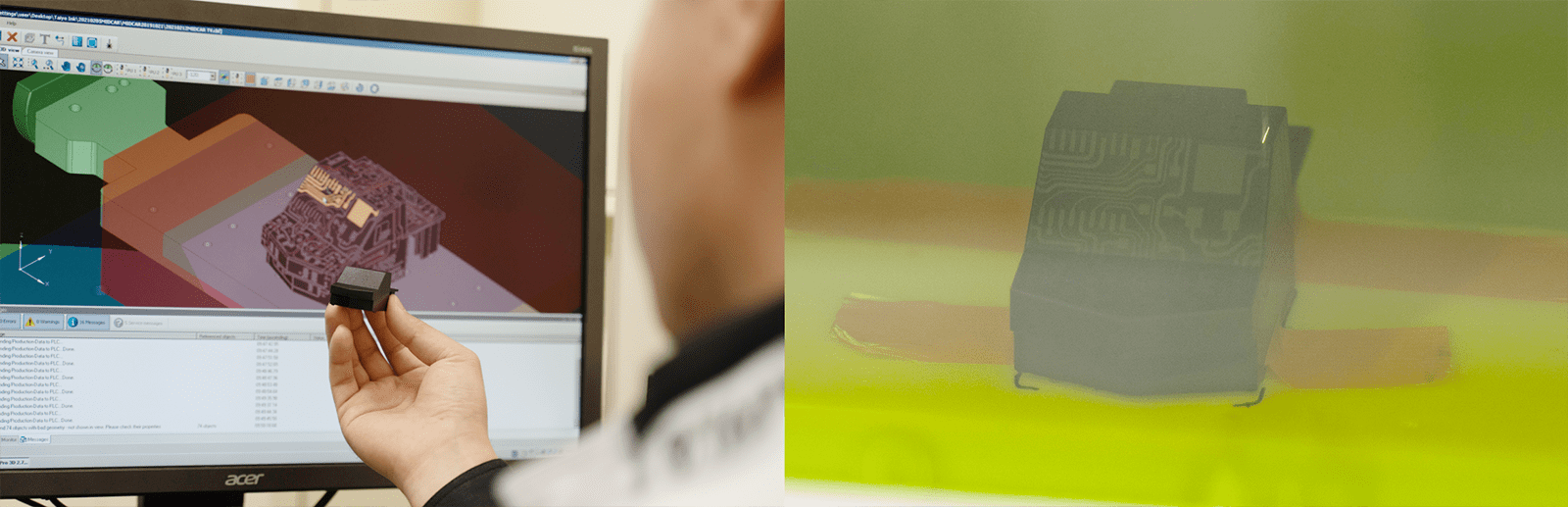

そして、いよいよ集結したメンバーによってMIDモジュールの試作が開始される。最初の筐体や治具の設計においては、まずは顧客から依頼された設計データを読み解き、CADを用いてMIDモジュールの製造に最適なデータ加工を行う必要がある。この役割を担ったのは入社2年目の下川である。抜擢理由について山本は「以前あるノベルティを作製する際に、下川さんにデザインをお願いした経緯があり、そのときにとても熱心に取り組んでくれて、そんな積極的に取り組む姿勢、高い柔軟性や順応性を備える彼女こそ適任だと感じていました」と語った。 下川は、化学のバックグラウンドでありながらも高い順応性を発揮し、筐体の立体成形に関する新たな知識を吸収し、今ではお客様のアイディアとMIDモジュールの製造技術の橋渡し役を見事に担っているという。下川は、「現在、協力会社のサポートを受けている回路設計技術へも理解を深めていくことで、将来的には自ら設計を手がけたMIDモジュールの製作を行いたいです」と自らの展望を語った。

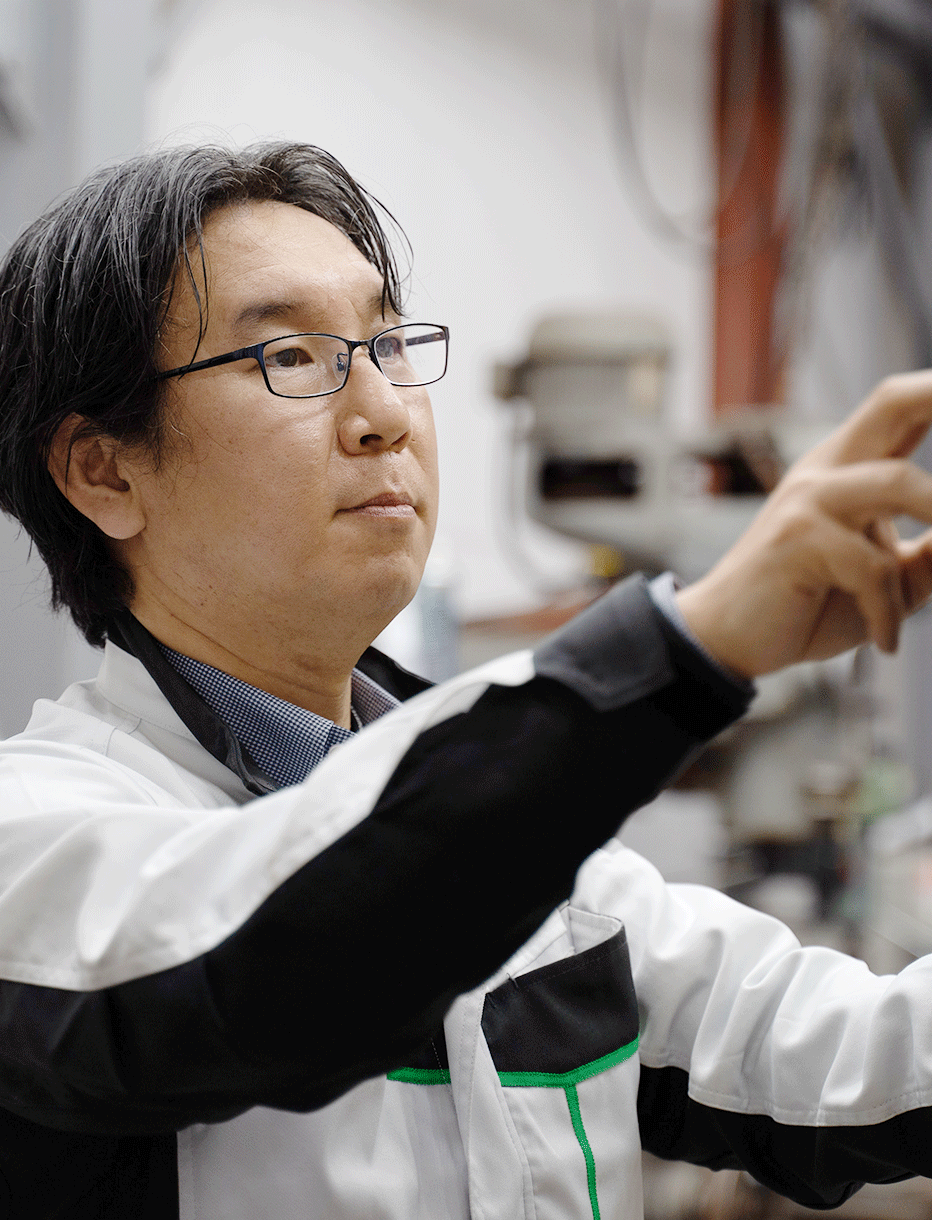

そして、筐体や治具の設計データから、実際の筐体を作製する上で大きな貢献を果たしているのは飯島である。飯島は、以前はICパッケージ用のソルダーレジストを担当する技術者であったというが、海外拠点から帰国するタイミングで山本からの誘いを受けMIDプロジェクトに参画した。

飯島は、MIDモジュールを実現する筐体と治具の作製において、あらゆる切削加工技術を試しながら、どのような切削加工が最も適しているのかを考え続けたという。そして、2年の歳月を経て現在のマシニングセンタを用いた加工方法に辿り着き、現在はその技術を深め続けているという。

「こうしたデジタルツールを用いれば技術的な導入ハードルは低くなります。しかし、私たちが目指すMIDモジュールの製造技術では、筐体だけに留まらず、そこに回路を描き、さらにソルダーレジストを塗布するまでの全工程において品質・技術力の向上を目指しています。そのため、前工程と後工程の技術的に緻密な調整がとても重要となり、狙い通りの仕上がりを極めて高い精度で実現するためには試行錯誤が必要でした」と飯島は語る。

06

立体成形物に回路を描く

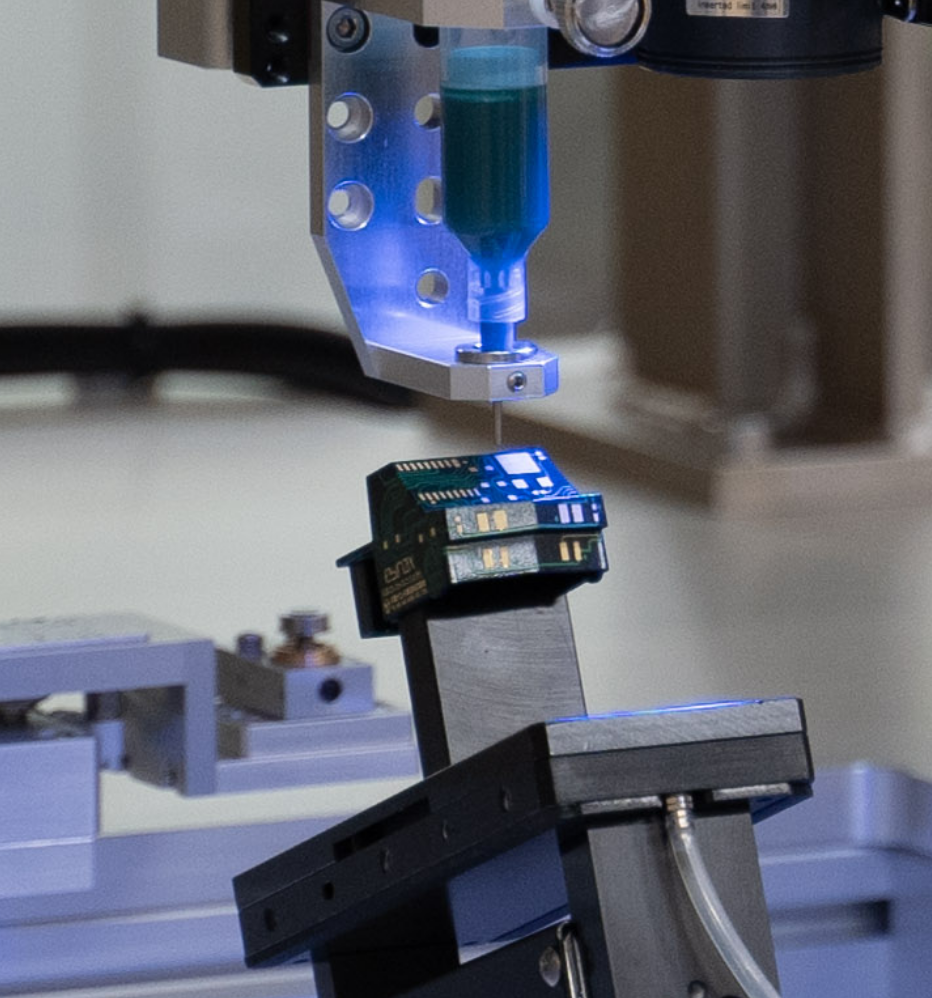

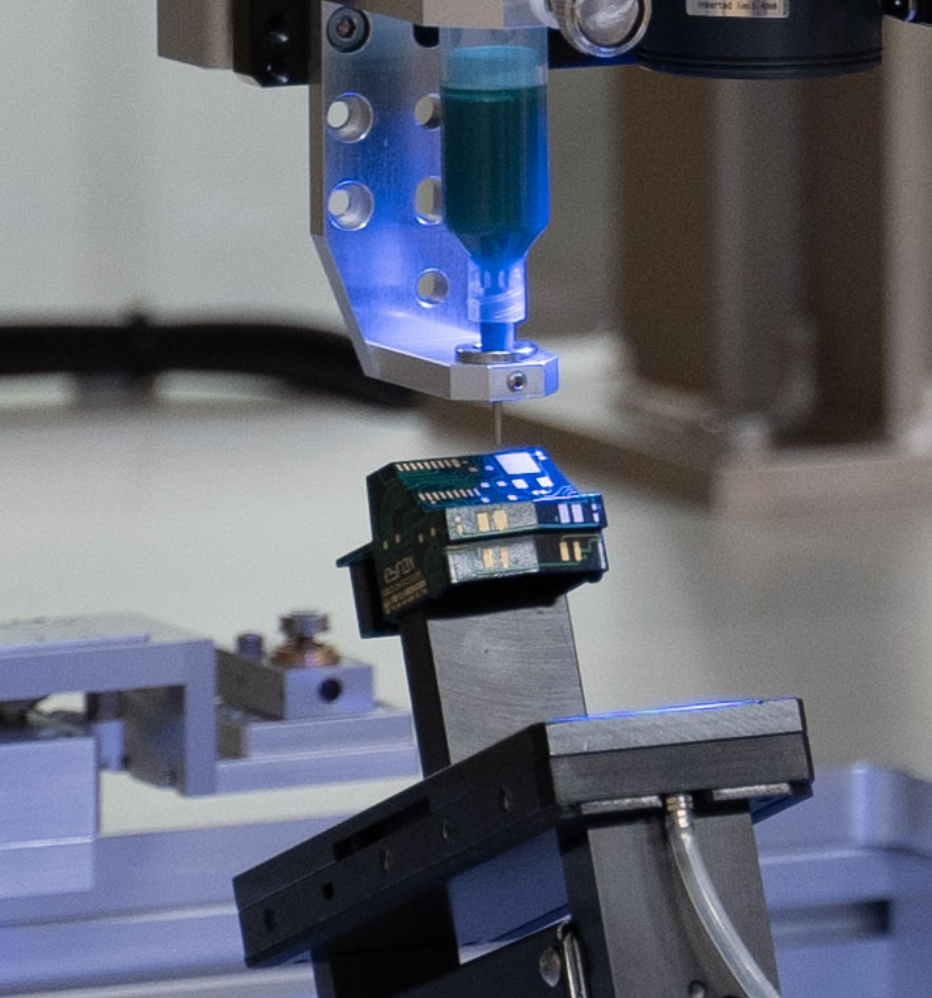

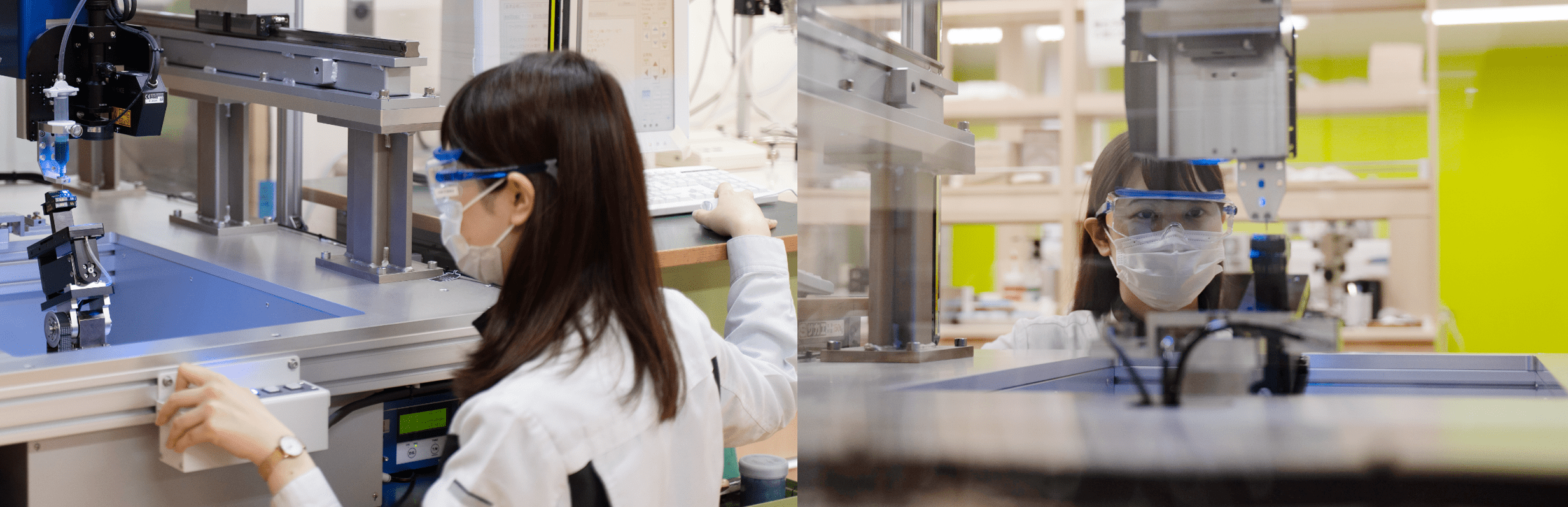

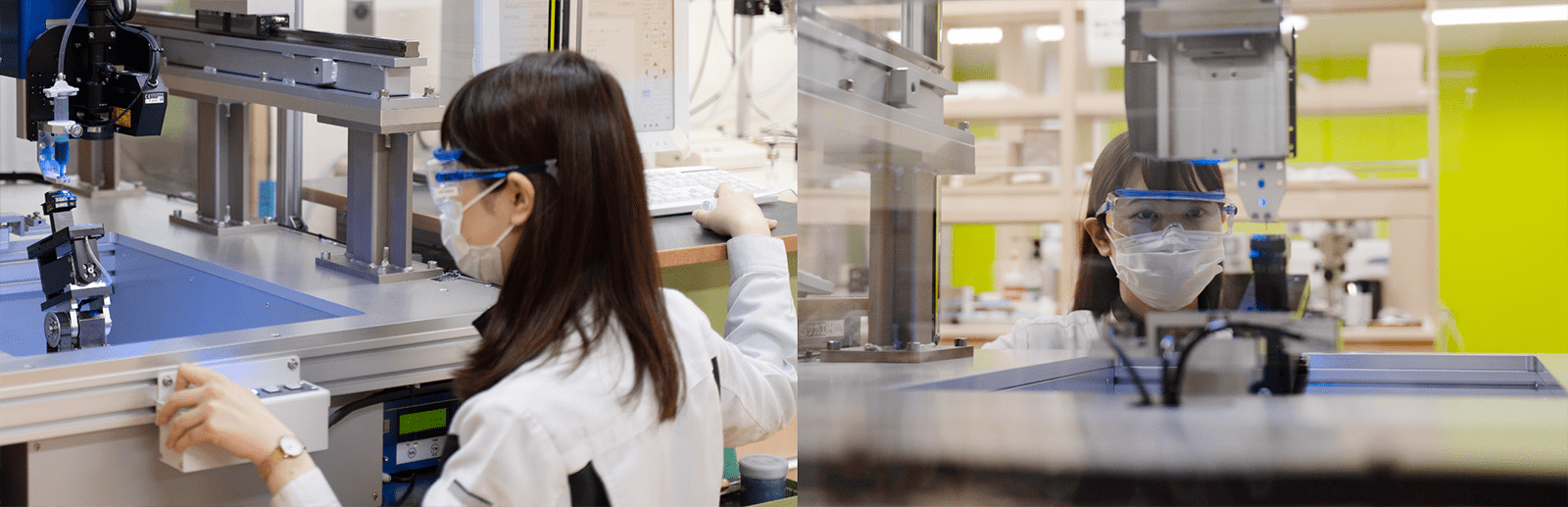

飯島が作製した立体的な筐体上に、レーザーで回路パターンを描く役割を担うのが杉田だ。杉田はそれまではプリント基板のソルダーレジストインキの製造に従事していたが、MIDモジュールの製造のためにレーザー装置が新たに導入されたタイミングでMIDプロジェクトに参画し、レーザー加工を託されたという。

このレーザー装置は国内での使用例が数少なく、当初は前例のない加工において、最適な結果を導くための加工条件の調整に最も苦労したという。「当然、どのような筐体の形状であっても回路形成を可能にする必要が求められる中で、MIDモジュールは依頼ごとに筐体の形も異なれば加工条件も多岐に渡ります。だからこそ、日々試行錯誤を続けながらレーザー加工技術を深め続ける必要があります」と杉田は語った。

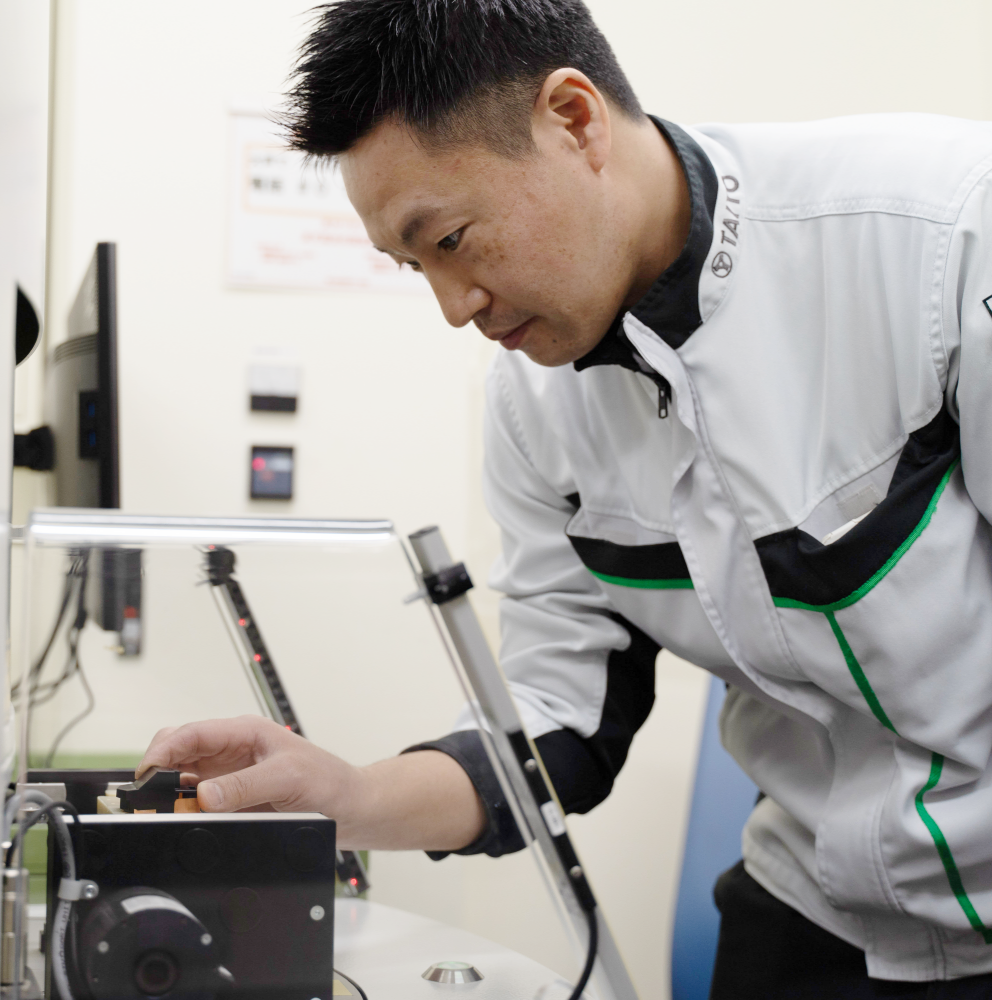

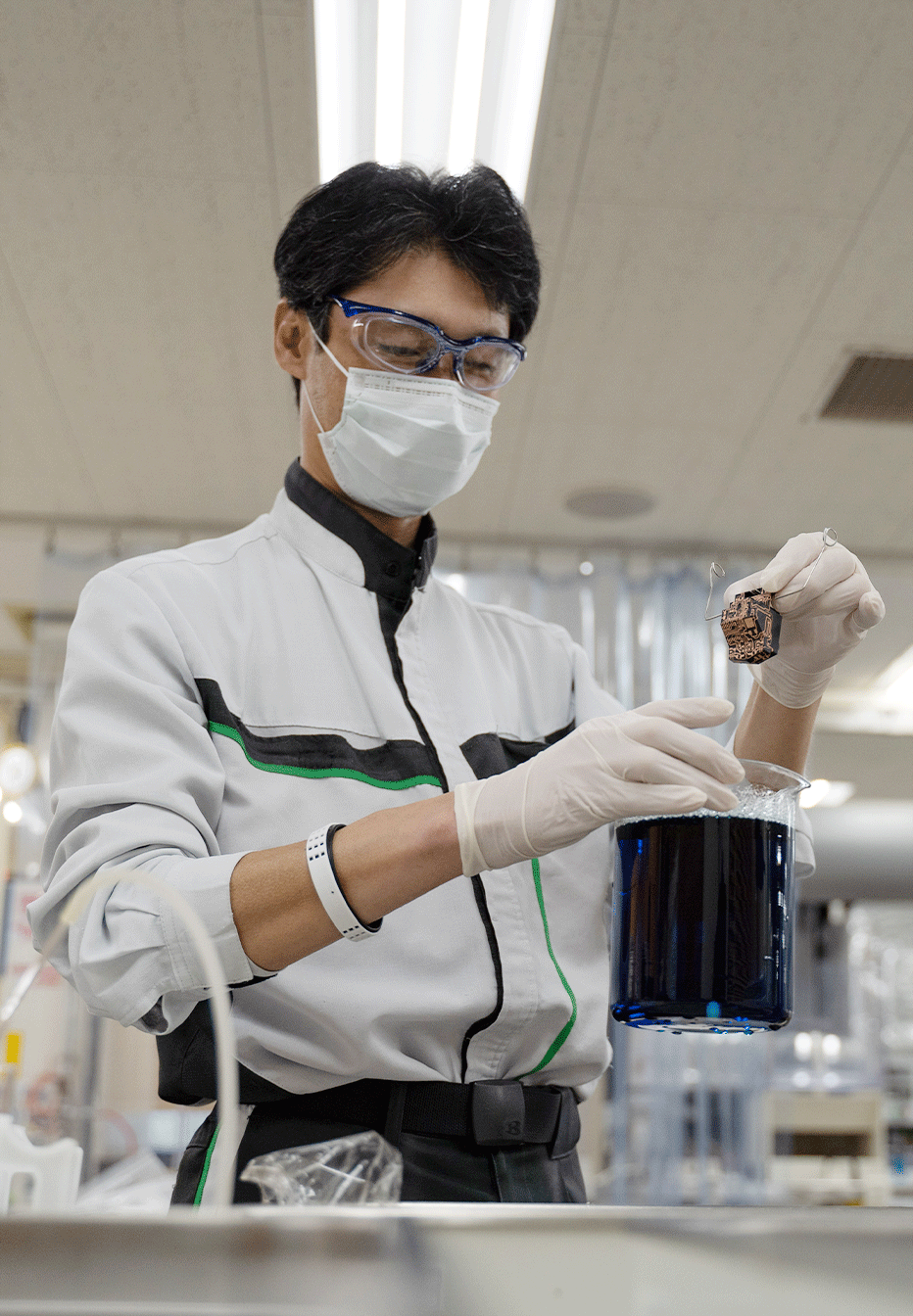

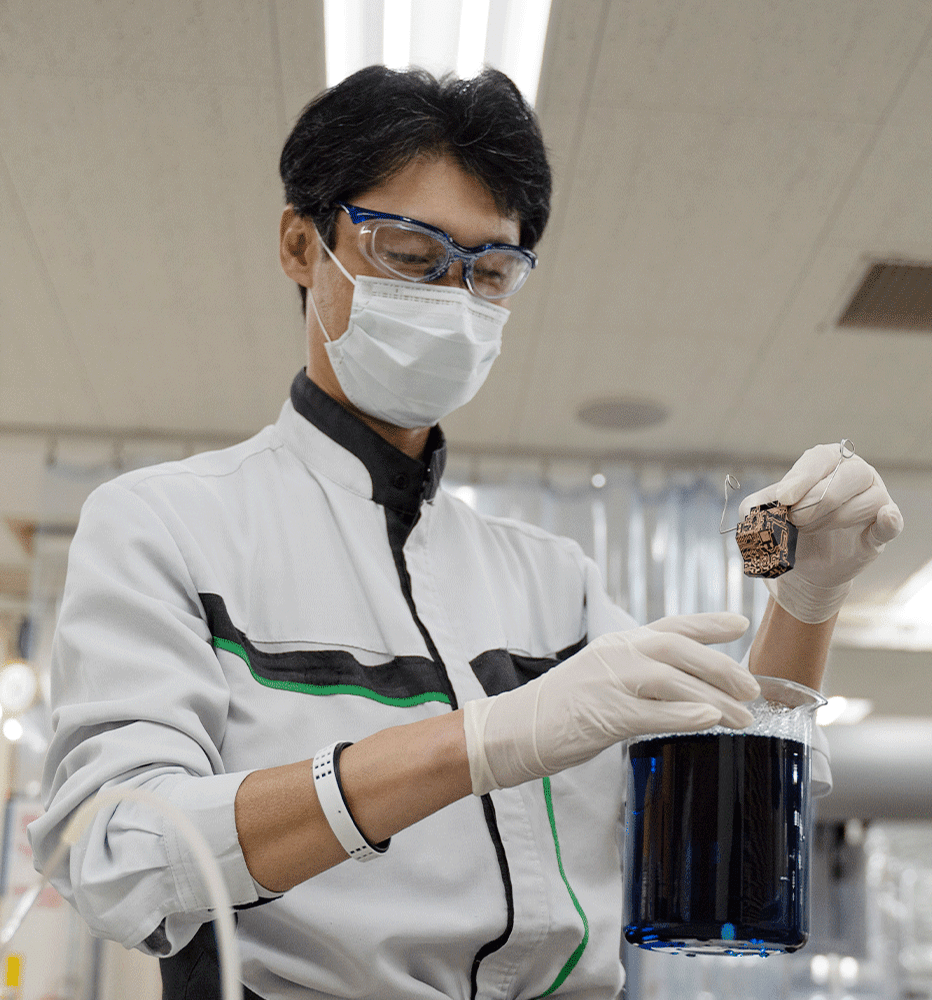

そして、レーザーによって回路パターンが描かれた後の回路形成に必要なめっき加工を担うのが米田である。これまでプリント配線板用部材や、フラットディスプレイの導電材料等、幅広い分野で経験を積んできためっき加工のスペシャリストであり、山本にとってもこれほどの適任者はいないと考えていた。しかし、プロジェクトへの参加を希望したのは米田の方だったという。実は、米田は兼ねてよりMIDに注目しており、自らMIDプロジェクトにおいて実現したい夢があり、自らが果たすべき役割も十分に理解していたという。それでも、自らの思い描いていた品質を実現する道のりは決して平坦ではなかったという。

「私にはめっき加工に関する知識があったため、当初はもっとスムーズにいくだろうと考えていましたが、実際には困難の連続でした。全てをプロジェクトチーム内で完結させるため、それぞれの工程において一人がカバーする範囲が広く、同時に前後の工程の加工条件が相互に大きな影響を与え合います。加えてMIDに用いる樹脂材料には多くの種類が存在し、材料ごとに条件出しを行う必要がありました。また、新しい樹脂材料が開発されると、私たちはそれに対応していく必要があります。まさに日進月歩の世界。それぞれの工程を担う5名のメンバーが、相互に緻密に連携しながら一つずつ課題を克服していく必要がありました」と米田はその難しさを語った。

07

MIDモジュールの製造体制の確立と、その先へ

そして、MIDモジュールの仕上げとなる工程では、回路パターンを保護するためのソルダーレジストの塗布を行う。ここでは2つの方法があり、一つは立体的な筐体に対して、必要な箇所にのみソルダーレジストを塗布する方法であり、ここでは下川と飯島が担当している。そして、もう一つはソルダーレジストを全体的に塗布した上で、レーザーで不要な部分を除去する方法であり、これは米田と杉田が担っているという。

様々な工程を経て形になるMIDモジュールであるが、その一気通貫の難しさについて山本はこう語る。「まだ世の中においてMIDを基板として使用する製品の前例がない中で、それを一気通貫で製造するということは、同時に私たちが製品のあらゆる細部において信頼性を担保していく必要があります。顧客の方々にとっては、当社であればここまでのスペックは考慮してくるだろうという見方をしていただけていると思いますし、私たちにとってもその期待に応えていく必要がありました」。

しかし、見事にMIDモジュールの一貫生産体制が確立されたことで、ある大きな変化があったという。「プロジェクトメンバーの緻密な連携と努力により、幾多の困難を乗り越えMIDモジュールの一貫生産が可能になり、今ではその品質を担保できるまでになりました。現在は、大手メーカーから新進気鋭のベンチャー企業まで幅広い企業のデザイナーの方々から“太陽ホールディングスのMIDに任せることで思い描くデザインを形にしてくれる”という期待が寄せられることも多く、顧客との信頼関係が構築できていると感じています」と山本は胸を張る。また、ソルダーレジストのトップメーカーであるということが、今後のMIDプロジェクトの事業化を見据えた上でも成功の鍵になるという。「これまで長年培ってきたソルダーレジストのノウハウが、MIDプロジェクトにおいても活かされ、MIDモジュールという全く新しい市場においても、その品質を担保する存在になっていけると考えています」と山本は語った。

08

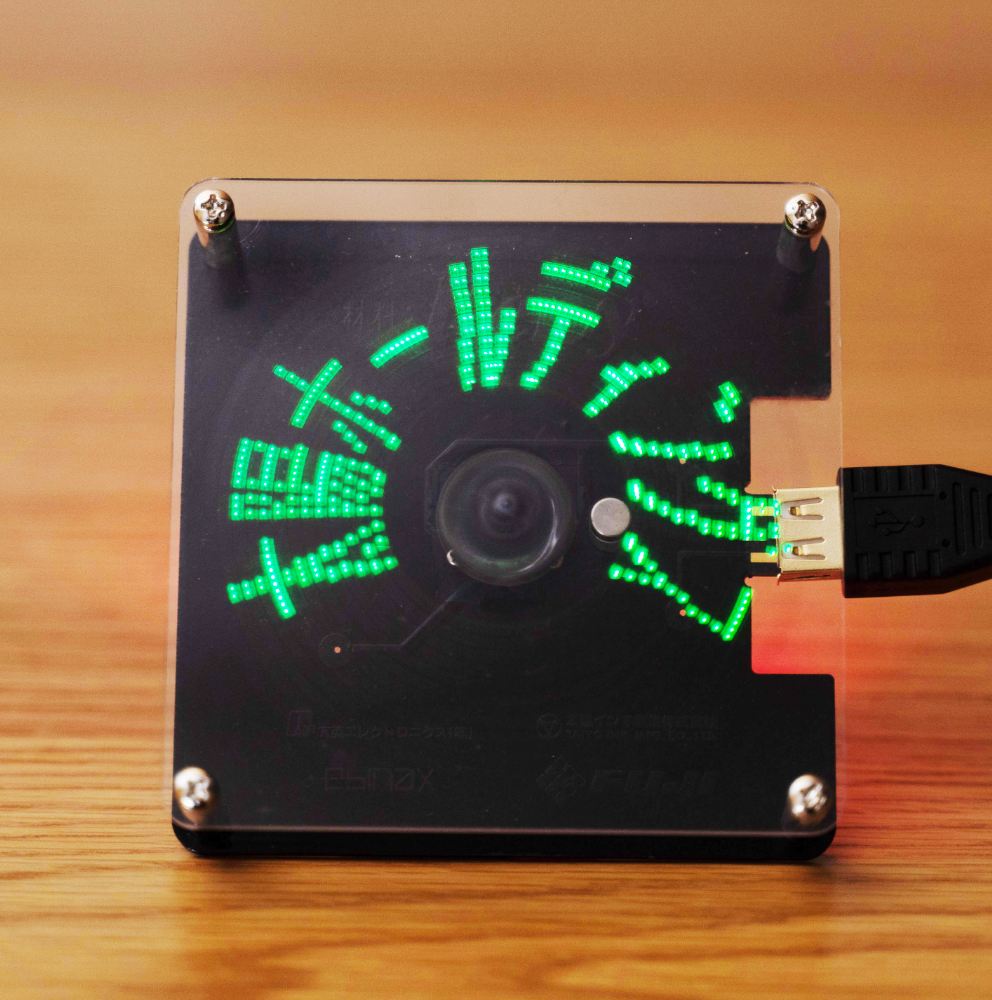

MIDモジュールが拓く未来

そして、現在も多くの企業とのMIDモジュールの試作案件に取り組む中で、ある声が多く聞かれるという。それは「(デザイナーの)アイディアを形にしやすくなった」というものであり、新しいプロダクト・デザインが生まれるたしかな息吹を感じるという。最後にこのMIDプロジェクトにかける想いを、それぞれのメンバーに聞いた。

全く新たな領域で樹脂成形と回路設計の技術を深め続ける下川は「いつしか当たり前のように、日常で手にする身近な製品にMIDが採用されることを夢見ています」と語り、レーザー加工を担う杉田も「今、私たちが取り組んでいる技術が数年後には製品として形になり、自らの手に取れるような時代になれば嬉しいですね」と気持ちを同じくした。

そして、筐体や治具の作製を担う飯島は、自由度が高いことがMIDプロジェクトの醍醐味だと語る。「自由度が高いからこそ、自ら考えて行動し形にできます。MIDプロジェクトには困難も多いですが、その困難を乗り越えていくことに対し、やりがいを感じています」と語った。そして、米田も同じように「ゼロベースから自らのアイディアを形にできる。それが本当に楽しいと感じています。前例がないからこそ、何をするにも一つひとつ懸命に考え、ベストは何かとメンバーでいつも議論しています。すべてを自分たちで決定していく必要があり、プレッシャーも感じますが、やりがいもあります」と語った。

そして、プロジェクトの舵を取る山本は、MIDプロジェクトが見据える未来についてこう締め括った。「MIDモジュールは、新しい市場を切り拓いていくと考えており、従来のプリント基板では実現できないデザインをMIDモジュールが担っていけると感じています。そのためにも、太陽ホールディングスのMIDをもっと知っていただき業界認知を高めていきたいですね。当社には“とんでもない目標を掲げチャレンジしよう”という気運があり、実際に自ら手を挙げて、自らそうしたチャレンジをさせていただいていることに喜びを感じます。MIDモジュールがあるからデザインの可能性が広がり、エンドユーザーが思い描く理想のデザインを実現できる。そんな新しいプロダクト・デザインの一端を担えることを目指して、今後もプロジェクトに取り組んでいきます」。